Servicios de gestión de datos de sistemas de transporte

En el núcleo de todo programa exitoso de gestión de la integridad del sistema de transporte se encuentra una base de datos precisa y bien mantenida de información de la tubería en constante evolución.

Nos damos cuenta de que recopilar, integrar y administrar los datos dispares para construir y mantener esa base de datos es un desafío. Los operadores de ductos deben garantizar con precisión, coherencia y seguridad, sin embargo, a menudo se les proporciona poco tiempo, escasas herramientas y recursos limitados.

Ahí es donde entramos nosotros.

Nuestros expertos en gestión de datos simplifican la tarea de crear y mantener un repositorio central de datos actualizado, lo que garantiza que la información que necesita sea accesible, verificable y rastreable.

Mediante el uso de aplicaciones y procesos probados para ofrecer soluciones de gestión de datos de sistemas de transporte exitosos, nos adherimos a los más altos estándares de control de calidad y brindamos una experiencia inigualable en Pipeline Open Data Standard (PODS), todo a un costo menor que los recursos de datos internos.

Gestionamos los datos para que pueda gestionar la seguridad y fiabilidad de su sistema de transporte.

+

Protección Catódica

Valoración directa (Direct Assessment)

Ningún material de tubería es perfecto, ni siquiera el acero. Los revestimientos protectores y la protección catódica proporcionan una protección adicional significativa. Pero incluso con estas valiosas mejoras de diseño, las tuberías enterradas no son 100% a prueba de fallas.

El estrés del suelo y las temperaturas de funcionamiento excesivas pueden dañar el revestimiento de la tubería y exponer la tubería a la corrosión externa. El agua y los contaminantes corrosivos en la corriente del producto pueden causar daños por corrosión interna. Los altos niveles de tensión operativa junto con entornos propicios para el agrietamiento por corrosión bajo tensión pueden causar fallas por agrietamiento.

La evaluación periódica de la tubería es fundamental para mitigar estos problemas. La valoración directa es un método de inspección preventiva rentable que le permite identificar y actuar sobre los problemas antes de que causen una costosa fuga o ruptura.

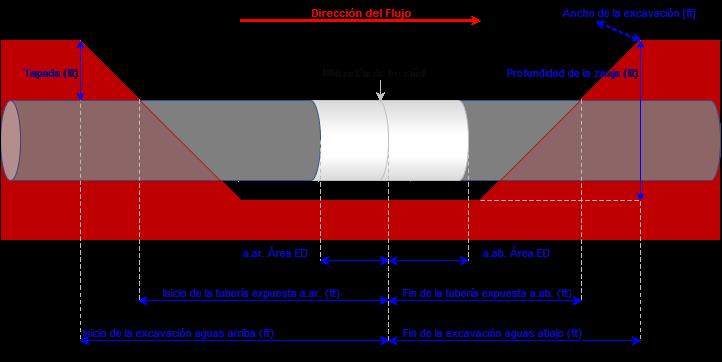

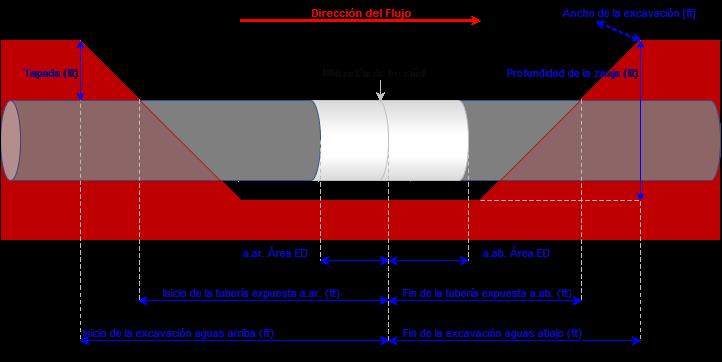

De las técnicas aprobadas para validar y valorar la integridad de la tubería, la valoración directa es a menudo la técnica preferida para identificar la corrosión externa, la corrosión interna y el agrietamiento por corrosión bajo tensión en segmentos de tubería más cortos, generalmente de 0.8 a 3.2 kilómetros, o en tuberías que no pueden adaptarse fácilmente a las tuberías. herramientas de inspección de línea.

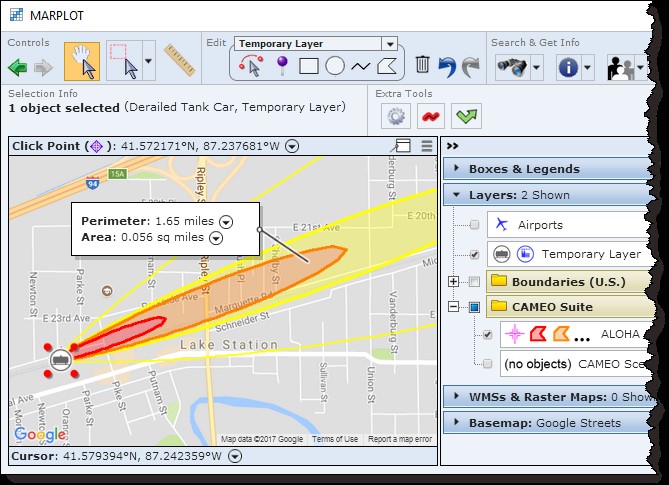

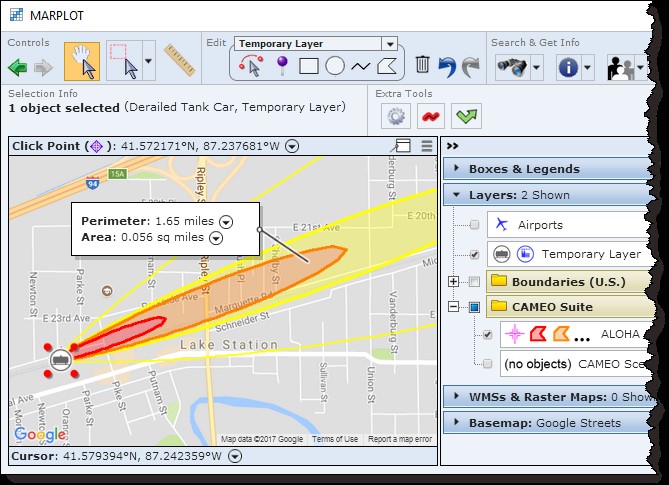

La eficacia de una valoración directa se basa en gran medida en la experiencia del proveedor en la localización de la corrosión activa pasada o actualmente junto con la predicción precisa de áreas problemáticas futuras. Este proceso se mejora cuando la valoración se realiza utilizando herramientas “inteligentes” que recopilan y almacenan datos en un formato al que se puede acceder y actualizar electrónicamente, y luego se colocan en capas en un mapa GIS para obtener una instantánea de la condición de una tubería.

Si completamos el total del proceso de valoración directa de cuatro pasos en cada una de las valoraciones como ECDA, ICDA y SCCDA y el sistema evaluado cumple de manera satisfactoria las valoraciones que apliquen al mismo, puede ser equivalente a otras técnicas de inspección como lo son el ILI o la prueba hidrostática de integridad.

Ya sea que estemos realizando un ECDA, ICDA o SCCDA de conformidad con normas NACE, IC Engineering sigue el mismo proceso de cuatro pasos para evaluar y mitigar el impacto de la corrosión en la integridad de la tubería.

Paso uno: valoración previa

La valoración previa comienza con la recopilación de información histórica sobre una tubería, incluidos datos de construcción y tubería, datos de protección contra la corrosión, parámetros operativos históricos e información sobre el suelo y otras condiciones ambientales. Si la valoración directa adecuada es factible, la tubería se divide en regiones y se seleccionan las técnicas de inspección y evaluación complementarias adecuadas en función de las condiciones.

Adicionalmente, desarrollamos análisis de corrosividad y determinamos los perfiles de corrosión de suelos, actualizamos las clases de localización y áreas de alta consecuencia, relevamos y alineamos información georreferenciada, a fin de complementar la información básica de construcción, operación y mantenimiento con la que cuentan las empresas operadoras.

Paso dos: inspección indirecta

El propósito de este paso depende del tipo de evaluación directa realizada:

ECDA: la inspección indirecta se utiliza para identificar la ubicación de fallas en el revestimiento, protección catódica insuficiente, cortocircuitos eléctricos, interferencia eléctrica, blindaje de corriente geológica y otras anomalías en las tuberías.

Realizamos relevamientos CIS+DCVG, PCM, Pearson Test, entre otros.

ICDA: la inspección indirecta se utiliza para identificar ubicaciones con riesgo de corrosión interna, teniendo en cuenta los gases, líquidos y sólidos que pasan por la tubería.

Realizamos estudios como análisis de la composición del fluido, instalación y alquiler de probetas y cupones de corrosión, determinación de velocidades de corrosión, entre otros.

SCCDA: la inspección indirecta se utiliza para identificar los agentes corrosivos y las tensiones de tracción en el trabajo en una tubería.

Los datos de estas inspecciones se consolidan y comparan. Luego, los especialistas analizan los resultados para identificar indicios de actividad corrosiva.

Paso tres: examinación directa

La tubería se examina para evaluar el grado de daño por corrosión. El examen directo requiere excavación para que se puedan realizar inspecciones físicas y pruebas no destructivas en las superficies de las tuberías y, en algunos casos, en el suelo y el agua circundantes.

Además, realizamos análisis de suelos, determinación de presencia de bacterias sulfato reductoras y acido productoras, reparaciones, entre otros estudios.

Paso cuatro: valoración posterior

Finalmente, trabajamos con usted para evaluar la efectividad general de la valoración directa y determinar un plazo para la revaloración. Debido a que ECDA, ICDA y SCCDA son procesos de mejora continua, ayuda a optimizar las valoraciones futuras. Con un plan de evaluación implementado, los datos acumulados a lo largo del tiempo facilitan la identificación de lugares donde se ha producido, está ocurriendo o puede ocurrir corrosión en el futuro.

Inspección Basada en Riesgos

La inspección basada en riesgos (RBI) es una metodología probada, que se utiliza para optimizar las actividades de inspección, para garantizar la gestión de la integridad de los sistemas de presión a través de un análisis de riesgos sistemático. RBI se basa en una valoración de riesgos en la que este riesgo identifica las ventanas operativas seguras para equipos de proceso en particular, por ejemplo, equipos estáticos o tuberías de proceso, considerando la probabilidad y las consecuencias de la falla.

Nuestra metodología de inspección basada en riesgos se adhiere a los códigos y normas internacionales, reemplazando la inspección basada en el tiempo con una serie de ventajas significativas:

Riesgo operacional reducido

Mayor disponibilidad de la planta y reducción de paradas no planificadas.

Consideración de tipos de mecanismos de degradación y daño.

Costos de inspección y mantenimiento optimizados sin comprometer la seguridad o confiabilidad.

Una técnica flexible capaz de mejorar continuamente y adaptarse a un entorno de riesgo cambiante.

Técnicas y métodos de inspección claramente definidos y basados en un conocimiento profundo de los posibles modos de falla.

La inspección basada en riesgos debe ser llevado con rigurosidad y compromiso gerencial. En la industria actual del petróleo y el gas, a menudo se implementa de manera deficiente y esto reduce en gran medida su efectividad. La mayoría de los proveedores de servicios de integridad venden la técnica únicamente en las capacidades de su propio software de inspección basado en riesgos y prestan poca atención a los mecanismos de daño relevantes en juego y las metodologías prácticas / teóricas de la integridad mecánica.

La experiencia en materiales, inspección e ingeniería de IC Engineering nos permite ofrecer un RBI que abarca todos los beneficios que pueden ofrecer las metodologías de inspección basadas en riesgos.

Implementamos la inspección basada en riesgos para:

Nuestro enfoque independiente significa que, a diferencia de nuestros competidores, no estamos restringidos a un único software de inspección basado en riesgos y, por lo tanto, podemos implementar la base de datos adecuada para satisfacer las necesidades de nuestros clientes. No solo tenemos relaciones de trabajo con varios proveedores líderes de software RBI, sino que también tenemos una experiencia considerable trabajando con activos más antiguos donde un sistema existente simplemente necesita ser actualizado o modificado.

Análisis de pozos

Gestión de aseguramiento de flujo y corrosión

Siendo un proveedor de servicios de gestión de integridad de activos, IC Engineering ofrece una gama de servicios de consultoría de control de corrosión y aseguramiento de flujo que cumplen con las políticas de seguridad, salud y medio ambiente que ayudan a aumentar la disponibilidad de la planta, así como a reducir fugas y mantenimiento no planificado.

Una oferta clave dentro de nuestro servicio es la aplicación de múltiples softwares de gestión química y de corrosión a medida, que ofrece un método eficiente para rastrear y medir el rendimiento.

Mediante la utilización de nuestras herramientas, el rendimiento de los inhibidores de corrosión se puede revisar y auditar para establecer el rendimiento del sistema de gestión de productos químicos. Esto permite optimizar el inhibidor de la corrosión al tiempo que garantiza que el sistema de gestión de la corrosión siga siendo dinámico y relevante para las condiciones cambiantes. Paralelamente, a través del software de gestión de aseguramiento de flujo, se pueden rastrear y monitorear los rendimientos químicos de producción adicionales.

Nuestros servicios de gestión de aseguramiento de flujo y corrosión permiten una mayor visibilidad para garantizar que los sistemas cumplan con las políticas de seguridad, salud y medio ambiente en industrias como petróleo y gas, generación de energía y minería. Esto ayuda a aumentar la disponibilidad de la planta, así como a reducir las fugas y el mantenimiento no planificado.

Valoración y planificación del riesgo de corrosión

Los consultores de materiales y corrosión de IC Engineering proporcionan valoraciones cuantitativas y cualitativas del riesgo de corrosión que abordan todos los modos de degradación, incluido el aseguramiento de flujo que se encuentra típicamente en la industria pesada.

Nuestros consultores especializados en aseguramiento de flujo y corrosión asignan valores numéricos a las amenazas percibidas de acuerdo con nuestra matriz de riesgo y definen las probabilidades de falla individuales. Luego, realizamos un modelado de consecuencias para calcular un riesgo derivado para cada amenaza, seguido se asignan las barreras / acciones de mitigación.

Consultoría de aseguramiento de la corrosión y el flujo

Nuestros consultores especializados en garantía de flujo y corrosión están altamente calificados y tienen una amplia experiencia teórica y práctica en las industrias de petróleo y gas, generación de energía y minería. Esto, junto con nuestras herramientas, garantiza que nuestros servicios cumplan con los requisitos del cliente en términos de mitigación de la corrosión, optimización de inhibidores de corrosión y aseguramiento de flujo.

IC Engineering proporciona servicios expertos para respaldar reclamaciones legales entre otras, y consultamos regularmente sobre una variedad de cuestiones relacionadas con la corrosión, los materiales y el aseguramiento de flujo.

Pruebas químicas y aptitud para el servicio

IC Engineering tiene amplias capacidades para realizar valoraciones de aptitud para el servicio para determinar la efectividad de la estrategia actual de aseguramiento del flujo con respecto a las condiciones actuales de los campos o lotes de petróleo y gas, particularmente donde existen múltiples problemas de aseguramiento del flujo. Estos van desde evaluación de inhibidores de corrosión, deposición de cera, soluciones de asfato, inhibidores de hidratos (incluidos cinéticos y tradicionales), inhibidores de incrustaciones, desemulsionantes, reductores de arrastre, recomendaciones de ensayos de petróleo crudo para petróleo pesado y alto contenido de H2S, por mencionar solo algunos. Dentro de IC Engineering, podemos evaluar el desempeño actual o recomendar mejoras al régimen actual de aseguramiento de flujo. Como proveedor líder de consultoría en aseguramiento de flujo, tenemos relaciones de trabajo con algunos de los laboratorios líderes en el mundo y productos químicos,

Pruebas de laboratorio y análisis / extracción de cupones

IC Engineering trabaja junto con nuestros socios de servicios químicos y de corrosión aprobados para brindar análisis de laboratorio y servicios de gestión de cupones / probetas de corrosión en una variedad de instalaciones operativas en la industria de petróleo y gas. En nombre de nuestros clientes, nuestros consultores gestionan y proporcionan todo el servicio y analizan e informan los resultados de forma independiente. Ya sea que se trate de problemas de formación de hidratos de gas en las líneas de flujo o problemas de aseguramiento del flujo como resultado de una deposición o un cambio en el flujo multifásico, tenemos la experiencia necesaria para ayudar a nuestros clientes a tomar la decisión más rentable para mantener la producción. Nuestra experiencia no se limita al aseguramiento del flujo, ya que también ofrecemos una gama de servicios de consultoría para problemas relacionados con la corrosión.

Debido a los entornos desafiantes que se espera que realicen los inhibidores de corrosión, como el (los) entorno (s) de aguas profundas, aguas ultraprofundas, depósitos de alta presión, alto contenido de H2S, hay una serie de criterios específicos que deben investigarse para la selección del laboratorio para garantizar que se ha identificado la solución más rentable al tiempo que se garantiza un impacto mínimo en el (los) sistema (s) de producción de problemas como emulsiones, espuma, precipitados, etc. de la química de producción elegida.

Nuestra oferta de servicio integral fortalece el servicio de gestión general al garantizar la calidad e independencia de los datos que se recopilan.

Protección catódica

IC Engineering proporciona una gama de servicios de gestión de protección catódica que incluyen diseño, mantenimiento, requisitos de prueba, frecuencias y umbrales de sistemas de protección catódica, así como interpretación y análisis de los resultados.

Monitoreo y medición del desempeño

IC Engineering establece KPI para cada actividad esencial de control de garantía de flujo y corrosión con el fin de proporcionar un medio de reconocer y comprender si se están logrando los objetivos de desempeño establecidos por el titular de la obligación, el gobierno o el organismo regulador. Utilizamos software de gestión química y de corrosión, específicamente para gestionar estos datos de forma eficiente y visible.

Estos KPI establecidos por nuestros consultores de aseguramiento de la corrosión y el flujo permiten el monitoreo y la vigilancia continuos del sistema, así como las acciones correctivas que fortalecerían las barreras de seguridad, reducirían los riesgos de integridad de los activos y optimizarían el desempeño de la planta.

Servicios de ingeniería de materiales

La experiencia en materiales con la que contamos cubre todo el espectro de servicios de ingeniería de materiales, desde el control de calidad, las pruebas y el aseguramiento de la calidad hasta las evaluaciones de infraestructura. Brindamos servicios en una variedad de sectores industriales como el petróleo y el gas, la generación de energía y la minería.

Nuestros consultores de corrosión y materiales realizan análisis de fallas para determinar dónde se necesitan mejoras de productos, procesos y sistemas e identificar la causa raíz de la falla de los componentes. Luego, se pueden diseñar soluciones para evitar fallas similares en el futuro.

Servicios de integridad de pozos y subsuperficies

La gestión de la integridad del pozo es una combinación de procesos técnicos, operativos y organizativos para asegurar la integridad del pozo durante todo el ciclo de vida operativo.

IC Engineering ofrece a los clientes una oferta completa de servicios de gestión de integridad de pozos para activos tanto onshore como offshore. Empleamos a los principales expertos de la industria y apoyamos todos los aspectos del ciclo de vida del pozo, desde la selección del material de fondo del pozo hasta una oferta completa de servicios de consultoría de desmantelamiento del pozo.

Nuestros servicios de integridad de pozos incluyen:

Sistemas de gestión de integridad de pozos (WIMS).

Estrategias y procedimientos.

Valoración barras de perforación.

Monitoreo y supervisión de pozos.

Valoración de integridad anual.

Selección de materiales.

Gestión de aseguramiento de corrosión, productos químicos y flujo.

Relevamiento de extensión de vida.

Manejo de la presión anular.

Desmantelamiento / taponamiento y abandono (P&A).

Auditorías y revisiones de cumplimiento.

Recopilación de datos, análisis e informes de integridad.

Valoración de fallas.

Consultoría de ingeniería y resolución de problemas.

Instrucciones de trabajo técnico y estándares de desempeño.

Evaluación de impacto ambiental.

Capacitación en integridad de pozos.

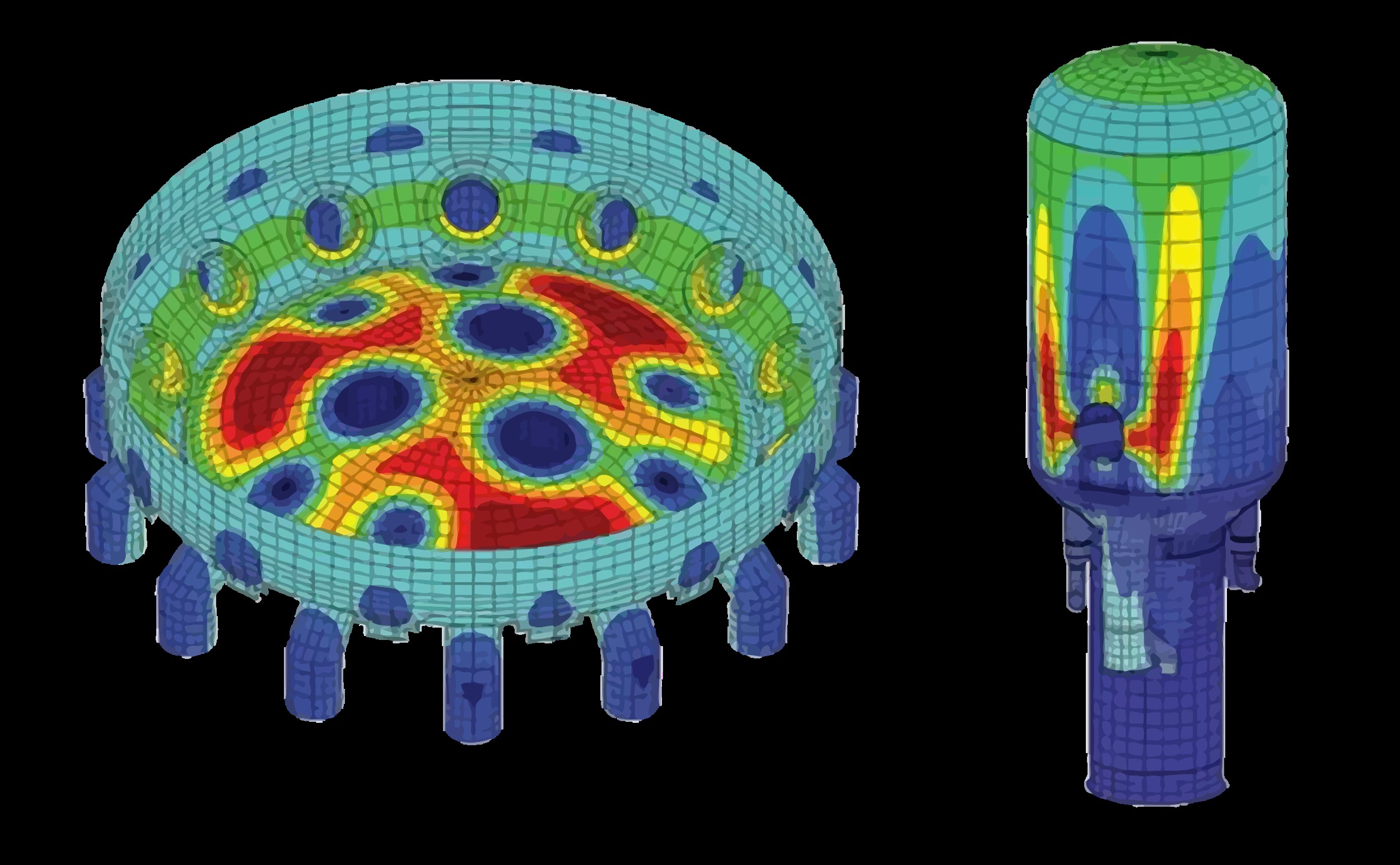

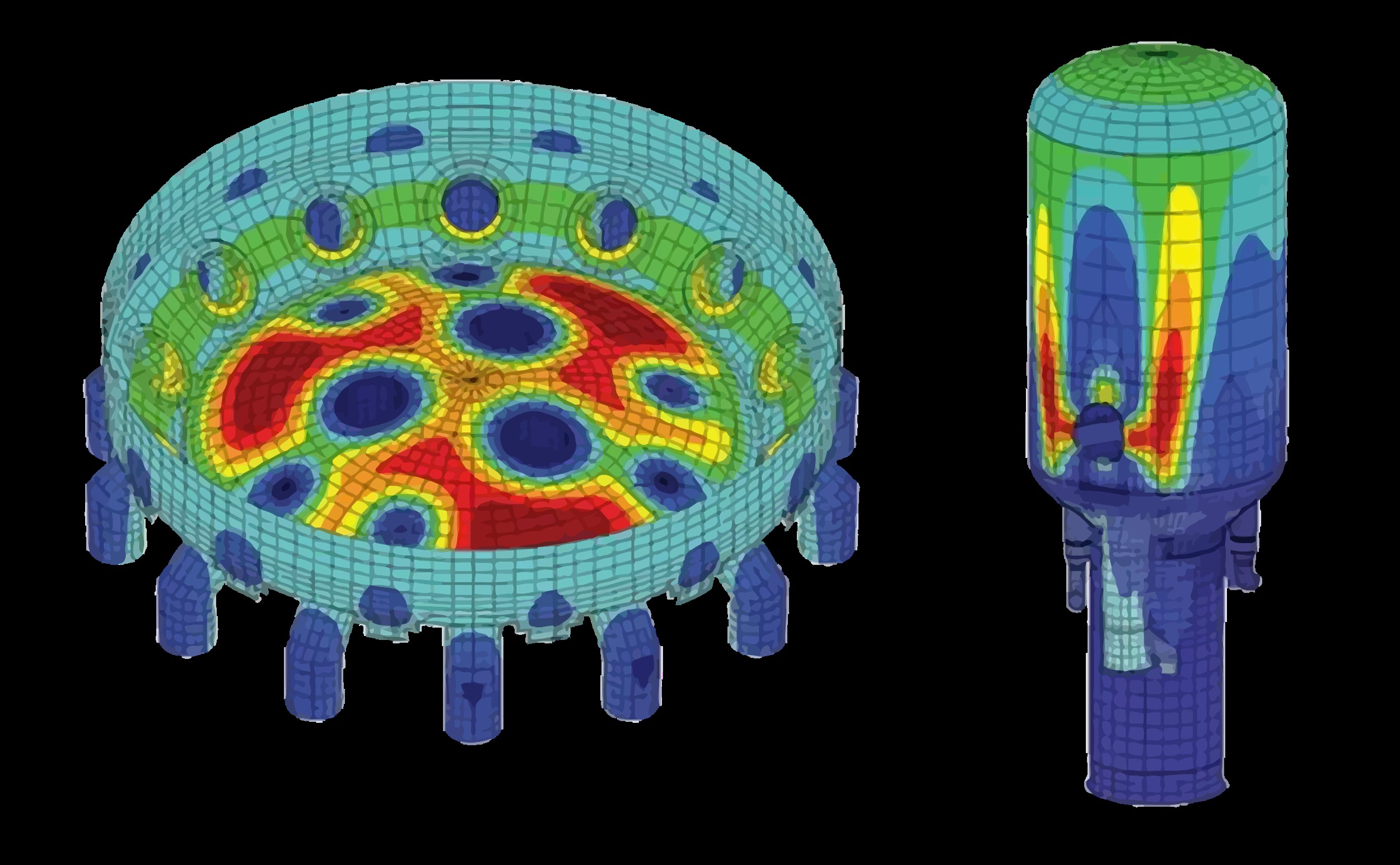

Valoración, análisis y diseño de ingeniería

IC Engineering ofrece la verificación de diseño independiente, análisis de elementos finitos, valoración de la vida remanente, recalificación, aptitud para el servicio (FFS) y opciones de diseño mecánico adversas para la mayoría de los equipos pesados que se encuentran en las industrias de petróleo y gas, generación de energía y minería.

Ofrecemos soluciones de valoración de la aptitud para el servicio para nuestros clientes, lo que les permite evitar o retrasar reparaciones costosas y, al mismo tiempo, garantizar que el equipo funcione de forma segura.

Nuestras soluciones de ingeniería independientes y consultores expertos brindan soporte en todas las fases del ciclo de vida del equipo, desde la estimación o valorización hasta el desmantelamiento.

Diseño mecánico

Un diseño mecánico robusto es la barrera principal para prevenir que ocurran los mecanismos de daño en servicio.

Nuestro equipo de ingeniería se especializa en brindar opciones de diseño experto donde las condiciones operativas adversas o escenarios problemáticos requieren un concepto de diseño innovador, defensivo o único. Nos especializamos en el diseño mediante técnicas de análisis que están diseñadas para resistir completamente el entorno operativo dentro de las industrias de petróleo y gas, generación de energía y minería.

Verificación de diseño

El diseño y la fabricación pasados por alto o incorrectos pueden resultar en graves consecuencias de seguridad en la operación o ser extremadamente costosos de revertir una vez que el equipo entra en su vida operativa.

Nuestro servicio de verificación de diseño de terceros garantiza el cumplimiento de los requisitos del proyecto y los códigos y normas internacionales, al mismo tiempo que proporciona una barrera para eliminar errores y establecer el sistema de gestión de integridad para el equipo.

Aptitud para el servicio

Nuestro equipo de análisis de elementos finitos (FEA) y aptitud para el servicio (FFS) evalúa todos los modos primarios de falla, incluidos agrietamiento, fatiga, corrosión, fluencia, erosión y fractura en industrias como petróleo y gas, generación de energía y minería.

Las valoraciones FFS y FEA que proporcionamos son prácticas, se comunican claramente, son rentables y cumplen con los más altos estándares de la industria de petróleo y gas, energía, minería y generación de energía alternativas o limpias. El resultado de nuestras valoraciones FFS y FEA permite a nuestros clientes tomar las decisiones adecuadas sobre el funcionamiento tal como está, el retiro, la recalificación o la modificación del equipo antes de la operación. No solo proporcionamos análisis cuantitativos, sino que ayudamos a definir el riesgo y las consecuencias de todos los escenarios posibles, lo que permite comprender e implementar las opciones más adecuadas.

+

+